「モノづくり産業のポテンシャルを解放する」をミッションに、製造業の構造変革へ挑むキャディ株式会社。本日は、ロッキード・マーティンやアップルの米国本社で、エンジニアとして華々しいキャリアを積んできた小橋氏に、同社共同創業に至るまでと今後の展望について伺いました。

スタンフォード大学・大学院にて電子工学を専攻。世界最大の軍事企業であるロッキード・マーティン米国本社で4年超勤務。ソフトウェアエンジニアとして衛星の大量画像データ処理システムを構築し、JAXAやNASAも巻き込んでの共同開発に参画。その後、クアルコムで半導体セキュリティ強化に従事した後、アップル米国本社に就職。ハードウェア・ソフトウェアの両面からiPhone、iPad、Apple Watchの電池持続性改善などに従事した後、シニアエンジニアとしてAirpodsなど、組み込み製品の開発をリード。2017年11月に、キャディ株式会社を加藤と共同創業。

キャディ株式会社について

我々は製造業の受発注プラットフォーム『CADDi(キャディ)』を提供しています。

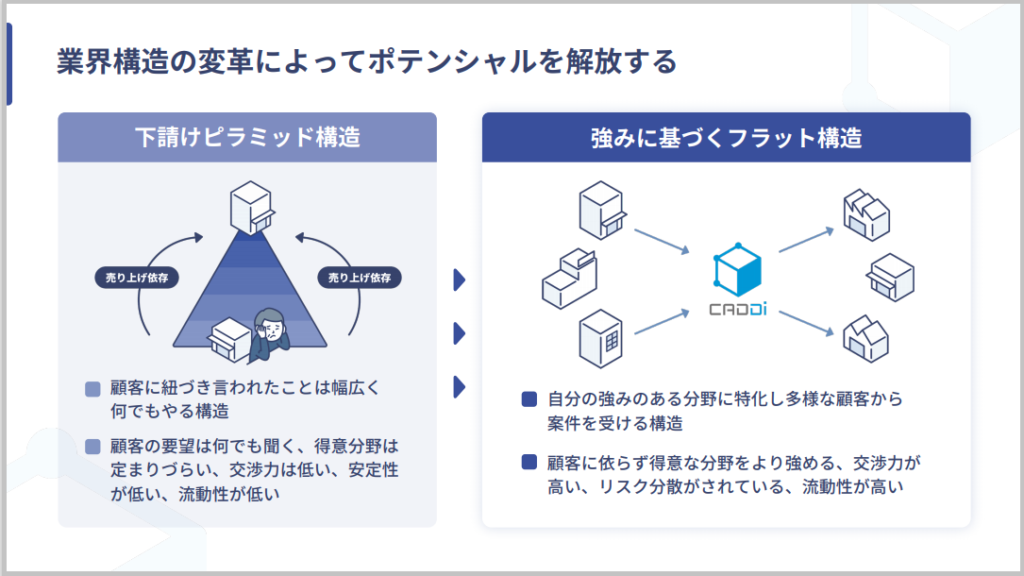

製造業は、180兆円規模の国内総生産額を誇る日本の基幹産業です。「設計→調達→製造→販売」の過程を経て成り立っていますが、そのうち、調達領域は120兆円を占めています。このように、調達は、巨大な市場であるにもかかわらず、100年以上イノベーションが起きておりません。なかでも、多品種少量生産業界(大型輸送機器、産業機械など)の部品調達においては、不安定な受発注、発注や見積にかかる手間、調達コストや生産側の赤字比率の高さなど、発注側・受注側双方に様々な社会課題がありました。

キャディは、これらの課題を解決し、モノづくり産業全体が持つポテンシャルを最大化するため、特注品の発注者と全国の加工会社を自動見積のテクノロジーを用いてつなげるサービス『CADDi』を開発しました。

例えば、エンジニアの場合も、フロントエンドとバックエンド、それぞれ得意なエンジニアは異なりますよね。各々の得意不得意を理解したうえで、最適な配置ができれば、質と価格の両方を改善することができます。同様の考え方で、我々は発注会社と加工会社の間に立ち、加工会社の得意不得意を見極めて、最適なところへ発注を行っているのです。

加えて、単にマッチングするのではなく、ファブレスメーカーとして介在している点も特徴の1つです。全ての案件において納品まで弊社が責任を持っています。

フルタイムで働きながら送った大学生活。技術や組織の力学を学んだ

私は、幼少期にアメリカへ渡り、社会人になるまでアメリカで過ごしました。高校時代には、自分の手を動かして何かを作ることに興味が生まれ、金属加工からソフトウェア開発までさまざまなことを経験しました。自分の手で世にモノを生み出すことへの楽しさを学びましたね。こうしたモノづくりへの興味から、幅広く工学の分野を学べるスタンフォード大学 電子工学へ進学しました。

学費を支払うため、1年生の時から大学生活と並行してフルタイムで働いていました。ろくに睡眠を取らない生活を送っていたので、恐らく10年位寿命が縮みましたね(笑)

当時、私が働いていたロッキード・マーティンは、航空機や軍事機器の開発製造するアメリカの軍事企業でした。どうせなら普段の生活でなかなか関わらない領域へ携わってみたいという好奇心から選びましたね。

当時からソフトウェアエンジニアとして働いていました。2009年には、太陽観察の衛生のプロジェクトに参画し、大量画像データ処理システムの構築をしていましたね。当時、まだ「ビックデータ」という言葉がバズワードではなく、かつAWSも普及していない時代だったので、オンプレでサーバーを持ちながら、色々なアルゴリズムを書いて仕組み作りをしていました。

気合いと根性で学びましたね(笑)

もちろん、大学の授業でプログラミングに触れる機会はありましたが、それ以前に大学1年の頃からソフトエンジニアとして働いていたため、仕事で必要だから学んでいた、という表現の方が正しいかもしれません。

“組織の力学”という言葉をとても意識させられました。ロッキード・マーティンは、軍事企業ですので、軍人の割合が高いです。それ故、「人がどのようにモチベーションを持つのか」「日々、どのような気持ちで生活しているのか」を意識している組織でした。

例えば、ベンチャーの場合は、ビジョンを描き、どのように走っていくのか指針を定めれば、そこへ向かって皆で進んでいくことができますよね。一方、ロッキード・マーティンの場合は、何十万人という規模でさらに様々な職種の方がいました。肉体労働の人もいれば、設計している人もいて。さらには、企業の特性上、秘密主義でしたので、同じ組織といっても情報が分断されているんです。このような環境下で、いかにして同じ方向を向いて走り続けるかは、とても考えさせられました。この仕事を通じて、多様な方々とコミュニケーションを取ることで、人との向き合い方について、非常に沢山のことを学びました。

世界有数のIT企業アップルでエンジニアを経験。顧客視点のモノづくりを学んだ

大学院卒業後は、アップルへ入社しました。「品質に対するこだわり」が大きな決め手になりましたね。2012年頃は、世間的にも「品質と言えば、群を抜いてアップル」という時代でした。私自身、品質にこだわっている企業は、モノづくりにこだわりがあるに違いないと思い、そのような環境下でモノづくりと向き合いたいと思いました。

基本的には、Mac以外の全ての商品開発に携わっていました。iPhone、iPad、Apple Watchの電池持続性改善などに携わり、Airpodsのプロジェクトでは、シニアエンジニアとして組み込み製品の開発をリードしました。

ご存じかもしれませんがAirPodsは、耳に入れると反応し、外すと止まるような仕組みになっています。私はそのセンサーを担当しており、いかにしてその体験を向上するかという点にフォーカスして開発していました。したがって、体験をよくするために必要なことは、なんでもやりましたね。電波通信、Blootooth、設計、半導体、製造など、ハードウェアとソフトウェアの両面からです。

アップルは、「最終的にユーザーにどういうインパクトを与えるのか」を非常に重要視していました。機能1つとっても「これはお客様のためになるのですか?」と常に問われます。したがって、その機能がお客さんのためになるのであれば、どんなに難しいことでもやり遂げなければいけません。

そのため、難しさを感じる場面は多々ありました。例えば、設計段階で理想の世界を描いたとしても、原料を調達出来ないこともあります。また、調達できたとしても、コストが高ければ、結局、製造コストが上がってしまうため組み立てができず、実現できないということも、しばしば経験しました。

シリコンバレーを飛び出し、日本で起業を決意。キャディ共同創業に至るまで

キャディを共同創業した代表加藤とは、私がアップルへ入社した直後位に友人の紹介で知り合いました。その後、彼が仕事の都合でシリコンバレーに来た時、直接会いました。最初からお互い尊敬し合っていましたが、当初から一緒に起業しようという話をしていたわけではなく、いつか一緒にできたら良いよね、くらいの感覚でした。

私たちは、「起業とは、何か課題を解決するためにするもの」と思っており、私はアメリカ、加藤は日本と離れた地で生活していましたが、年に1,2回程度定期的に会っては、こんな課題を解決したい、と話をしていましたね。それから2017年の来る日に、お互い製造業で経験を積んできたなかで、取り組みたい課題が見えてきたため、本格的に起業へ動き出しました。創業約1年前のことでしたね。

アップルにいた時、私自身、発注側の苦しみを実感していました。設計者として、「これを調達してください」と依頼しても、調達担当から「これは高すぎるので買えません」と言われることが度々ありました。結果、設計変更を余儀なくされたり、なかには、ゼロから設計をやり直すことも。

このように、調達が上手くいかないことが、設計に跳ね返ってくるという経験を持っていたので、調達全般的な課題を実感していました。

キャディ創業。前人未踏の領域に挑戦する高揚感と不安は表裏一体だった

製造業は、品質基準がとても高いのでとにかく大変でした。創業当初は、正直、製造業においてどこまでの作業が暗黙の了解で進められているのか、どれ位の精度が求められ、どのようにすり合わせをしたら良いのか把握できていませんでした。そこから、お客様に叱咤されながら、求められている品質基準をクリアできるよう今も日々改善しています。

ソフトウェア開発という観点においても、大変でしたね。私たちが挑戦している領域は、気合いと根性で解決できるものではありません。設計図を自動的に解析することは、天才的な開発者が必要だったので、それを作り上げるための人材や開発には非常に苦労しました。

私たちのシステムには、3次元の立体モデルの自動解析がありますが、当初、日本国内では3Dの設計図がさほど流通していない、ということに気が付きました。3Dの設計図を作るソフトは、大規模な企業には導入されていますが、如何せん、使い方が難しいのでアメリカやドイツほど流通していないのです。それに気づいてからは、面を色々な角度からみた三面図と向き合ったり、3D業界の解像度が上がるにつれて、新しいシステムや新しいアルゴリズムを組んだりと、挑戦の日々が続いています。

このように、誰もやったことがない領域へ挑戦することへのワクワク感もありますが、同時に、怖さとも常に向き合っています。

現在、私達は、受発注を中心にビジネスを展開していますが、今後は、さらに設計システムのCAD、自動見積もりの外部展開、材料調達など幅を広げていく予定です。また、現在は日本の市場でビジネスを展開していますが、ゆくゆくはグローバルなプラットフォームへと進化していきたいと考えております。

日本の製造業は「made in japan」と言われるように、世界からも非常に高い評判があり、競争力のある産業だと信じています。

特に、私たちが扱っている金属加工品は、言語や文化を跨ぐものではありません。日本で作ったものを海外へ販売したり、海外のものを日本へ販売したりすることが普通に行われている世界です。そのような意味でも私たちはグローバルな視点で、グローバルなサプライチェーンを目指していきたいです。